Unser Unternehmensgründer – Wegbereiter der

modernen Schalldämpfertechnik:

Friedrich A. Boysen

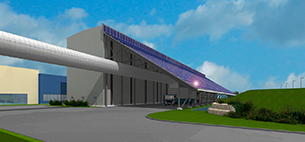

Werk Turmfeld:

die CO2-optimierte Fabrik

Mit der Erweiterung des Fertigungswerkes Turmfeld in Altensteig realisierte Boysen 2011 seine Vision von der CO2-optimierten Fabrik. Die Konzeption zielt darauf ab, dass im Werk praktisch kein Kohlendioxid produziert wird. Statt durch traditionelle Brennstoffe wird die Energie für elektrischen Strom, Heizung und Kühlung aus alternativen Quellen gewonnen. Im Turmfeld sind das in erster Linie Sonnenenergie und Erdwärme.

Augenfälligste Erscheinung der CO2-optimierten Fabrik ist die Photovoltaikanlage. Das „Energiedach“ hat eine Fläche von 2.400 Quadratmetern. Tatsächlich bringen es die 2618 Module auf eine Gesamtfläche von 4845 Quadratmetern. Die Spitzenleistung der Anlage beträgt 654 kWp. Der Solarstrom wird komplett ins öffentliche Netz eingespeist. Die Wärmeenergie aus der Sonnenstrahlung wird dagegen vor Ort genutzt: im Winter zur Unterstützung der Heizung und im Sommer, via Absorptionskältemaschine, zur Kühlung der Gebäude. Gewonnen wird diese Energie über ein 384 Quadratmeter großes Feld aus 128 Sonnenkollektoren. Zusätzlich zur Solarthermie kommt auch die Geothermie zum Einsatz: Über insgesamt 98 Sonden wird die Erdwärme in einer Tiefe von 130 Metern angezapft: Das warme Wasser wird an der Oberfläche wiederum nach Bedarf entweder zum Heizen oder, via Natural Cooling, zum Kühlen verwendet.

Neben Sonne und Erde werden in der CO2-optimierten Fabrik eine Reihe kleiner Wärmequellen angezapft: Die sogenannte Abwärme, die an Produktionsmaschinen und bei der Drucklufterzeugung anfällt, wird konsequent zurückgewonnen. Darüber hinaus sind auch das Lüftungssystem und sogar die Schweißrauchabsaugung mit hocheffizienten Anlagen zur Wärmerückgewinnung ausgerüstet. Die im Schweißrauch enthaltene Wärme beispielsweise wird zu rund 80 Prozent wiedergewonnen.

Für eine möglichst effiziente Nutzung der vorhandenen Energie wurden die gesamten Betonflächen im Neubau thermisch aktiviert. Betonkernaktivierung bedeutet, dass im Boden Rohre verlegt sind, in die wahlweise Warm- oder Kaltwasser geleitet wird, je nachdem, ob der Raum geheizt oder gekühlt werden soll.

Nach Berechnungen des zuständigen Planungsbüros verringert der Einsatz modernster Technik den CO2-Ausstoß des Werkes pro Jahr um 583 Tonnen. Die Energieeinsparung beziffern die Planungsingenieure in Summe auf jährlich 5.840 Megawattstunden. Der Löwenanteil davon entfällt auf die Heizenergie. Das Einsparvolumen in Höhe von 5.100 Megawattstunden entspricht dem Bedarf von 500 Einfamilienhäusern. Bei der Kühlenergie spart das Werk pro Jahr 165 Megawattstunden – so viel wie 100 Einfamilienhäuser verbrauchen. Die Einsparung von 575 Megawattstunden elektrischer Energie entspricht dem Jahresverbrauch von 130 Einfamilienhäusern.

Boysen beschäftigt rund 5300 Mitarbeiter weltweit

Der Umsatz der Boysen Gruppe beträgt

2,64 Milliarden Euro

Seit 2025 ist die Boysen Gruppe an weltweit

30 Standorten tätig